- Polyamid 6 (PA6) představuje levnější a šetrnější alternativu k materiálům polyamidu 66. PA6 má přitom stejné vlastnosti

- Další snížení uhlíkové stopy umožňují skelná vlákna z odpadního skla

- Zákaznický servis HiAnt zlepšuje uhlíkovou stopu díky optimalizovanému obsahu lehkých součástek

Materiály polyamidu 6 značky Durethan od společnosti LANXESS jsou nejen cenově atraktivní alternativy k materiálu na bázi polyamidu 66, ale jsou také mnohem šetrnější k životnímu prostředí. Vyplývá to z výpočtů, které provedla společnost vyrábějící speciální chemikálie na základě vlastních údajů a údajů zveřejněných řadou institucí, včetně různých sdružení výrobců plastu.

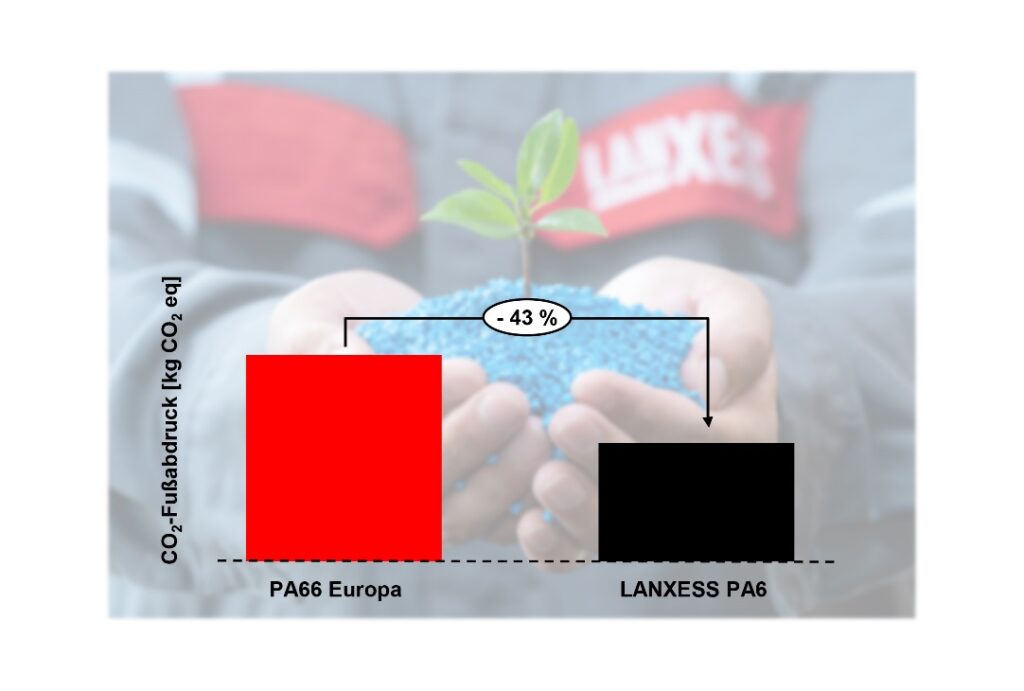

„Uhlíková stopa naší pryskyřicové báze polyamidu 6 je o více jak 40 % nižší, než je současný stanovený průměr evropského průmyslu pro polyamid 66. Naše uhlíková stopa v současnosti činí 3,66 tuny ekvivalentu emisí CO2 na tunu vyrobeného materiálu,“ vysvětluje Dr. Guenter Margraf, vedoucí oddělení udržitelnosti a produktového managementu v oddělení High Performance Materials. „Stopa CO2 našich polyamidů 6 je proto odpovídajícím způsobem nižší. Proto se hodí k trvalé náhradě polyamidu 66.“

Skelná vlákna ze skleněného odpadu

Uhlíkovou stopu polyamidových směsí LANXESS 6 lze snížit ještě více, pokud jsou místo běžných vláken vyztuženy skelnými vlákny Eco. Při jejich výrobě se používá průmyslový skleněný odpad, což snižuje spotřebu surovin a energie a zabraňuje vzniku dalšího odpadu.

„Uhlíková stopa našich ekologických skelných vláken je přibližně o dvě třetiny menší než u běžných skelných vláken,“ říká Margraf. Společnost LANXESS nabízí odpovídající směsi hmotnostně vyvážené podle ISCC Plus (International Sustainability and Carbon Certification) pod názvem Durethan Eco. Ty obsahují až z 60 % recyklovaná vlákna. Hmotnostní bilance umožňuje určit podíl udržitelného materiálu ve směsi a transparentně jej zobrazit zpracovateli.

Štíhlá a lehká konstrukce, která zabraňuje uvolňování CO2

LANXESS podporuje zákazníky při přechodu z polyamidu 66 na polyamid 6 řadou služeb pod značkou HiAnt. Tyto služby zahrnují vše, od společného vývoje konceptu pro návrh součástí, až po optimalizaci materiálů a nejnovější metody počítačem podporovaného inženýrství (CAE), které umí předpovědět vlastnosti součástek.

„Správná volba materiálu a konstrukce součástek s optimalizovanou hmotností – například snížením tloušťky stěn v místech, kde jsou vystaveny menšímu zatížení, a optimálním umístěním výztužných žeber – může dále významně snížit uhlíkovou stopu vyráběné součástky,“ vysvětluje Margraf.

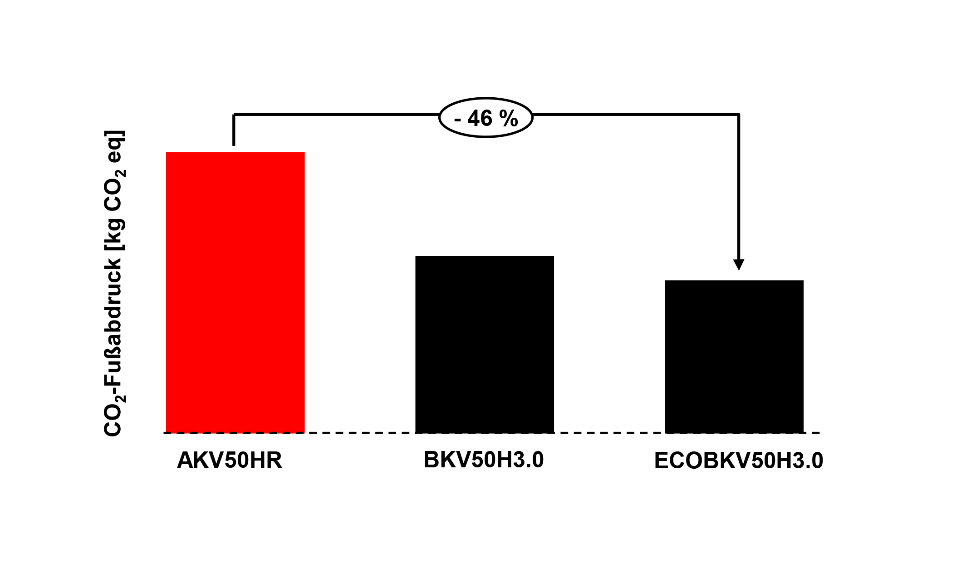

Méně oxidu uhličitého i z nabíječky baterií

Do jaké míry lze snížit uhlíkovou stopu, ukazuje kryt palubní nabíječky, instalovaný v plně elektrickém kompaktním vozidle německé automobilky. Je vyrobena z materiálu Durethan BKV50H3.0, který je vyztužen 50 hmotnostními procenty krátkých vláken ze skla. Margraf vysvětluje: „V porovnání se součástkami se směsí polyamidu 66, která obsahují stejné množství skleněných vláken, dochází k 36% úspoře CO2. Použití materiálu BKV50 s výztuží z ekologických skelných vláken by zlepšilo bilanci CO2 až o 46 %.“

Uhlíková stopa pryskyřicové báze polyamidu 6 a skelných vláken společnosti LANXESS byla certifikována akreditovaným certifikačním orgánem. Srovnání se základní pryskyřicí polyamidu 66 vychází z údajů o emisích, které zveřejnilo evropské sdružení výrobců plastů PlasticsEurope v únoru 2014 v publikaci Eco-profiles PA66.

Podrobnější informace o certifikovaných uhlíkových stopách polyamidu 6, PBT a skelných vláken od společnosti LANXESS a o nabídce služeb HiAnt najdete na https://lanxess.com/en/Products-and-Brands/Focus-Topics/CO2-Footprint-Engineering-Plastics a www.hiant.lanxess.com.

Foto:

Uhlíková stopa báze pryskyřice polyamidu 6 společnosti LANXESS, která činí 3,66 tuny ekvivalentu emisí CO2 na metrickou tunu vyrobeného materiálu, je o více než 40 % nižší než dříve oznámený průměr evropského průmyslu pro polyamid 66.

Foto: LANXESS

Použití typu BKV50 s výztuží ze skelných vláken Eco by zlepšilo uhlíkovou stopu krytu nabíječky baterií o 46 % ve srovnání s konstrukcí z polyamidu 66 a s běžným skleněným vláknem o stejném obsahu.